この記事の内容

「5S」は工場を想定した改善手法

5Sとは

- 整理

- 整頓

- 清掃

- 清潔

- しつけ

の頭文字の5つのSをまとめ合わせて表現したもので、工場において業務改善を行う際に留意すべき要素を表現したものです。

それぞれの意味ですが、

- 整理: 必要なものと不要なものを区別し、不要なものを捨てること

- 整頓: 必要なものを使いやすいように配置すること

- 清掃: 職場や機器を掃除して点検し、稼働可能な状態とする

- 清潔: 上記の3Sの状態を保ち、常に稼働できる状態を維持する

- しつけ: 上記の4Sを行動原理の中に埋め込む

という内容になっており、5Sという名称であればあたかも5つのSが並列になっているかのような印象を受けますが、実はそうではなく整理、整頓、清掃、清潔、しつけの順に行う必要があります。

「5S」の思想を模式化してみる

5Sを言葉で表現してみましたが、今度はこれをイメージで表現してみます。

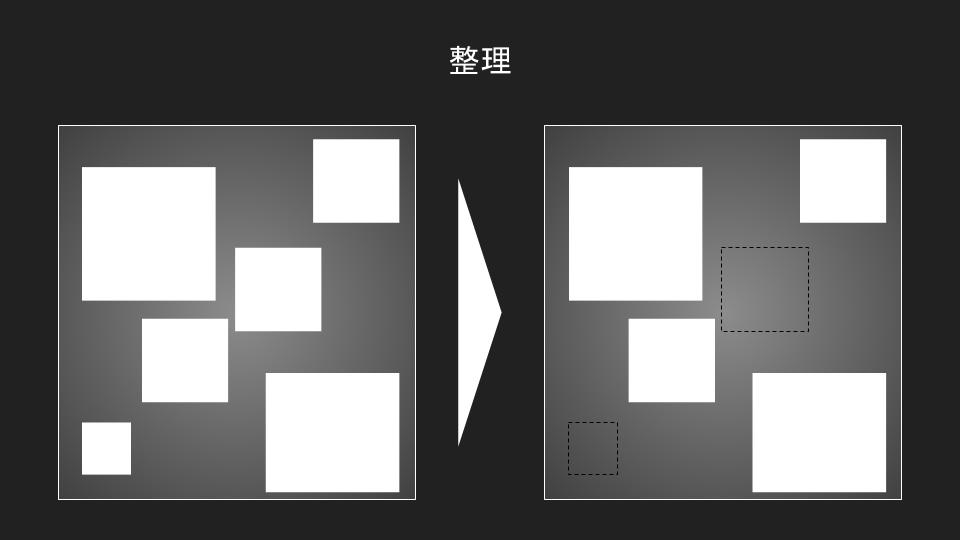

まずは整理です。

整理は「必要な不要なものを区別し、不要なものを捨てること」でしたので下記のようなイメージになります。

左の絵であったもののうち、不要なものを捨てたのが右の絵になります。

真ん中の方にあった2つのものがなくなりました。

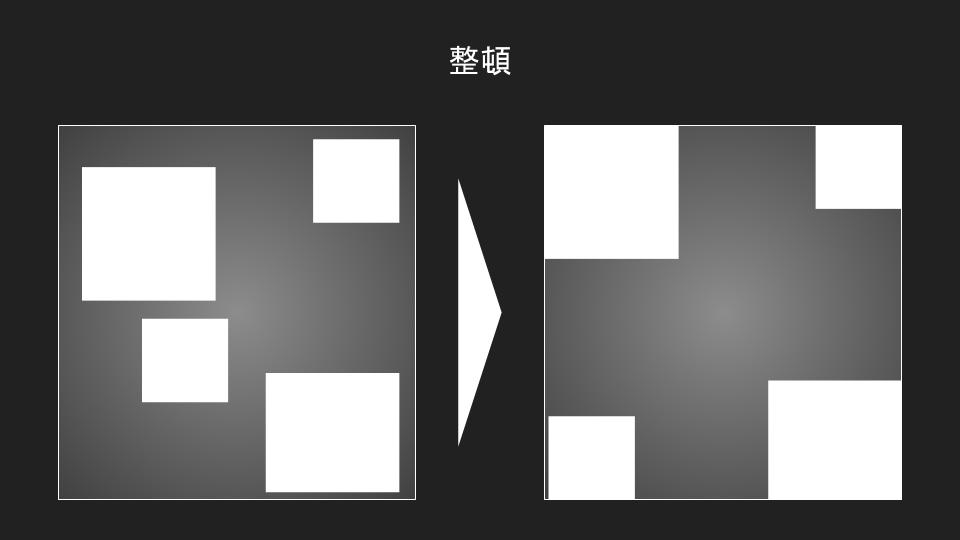

続いて整頓です。

整頓は「必要なものを使いやすいように配置すること」でしたので、下記のイメージとなります。

バラバラに配置されていたものがちゃんと配置された格好になります。

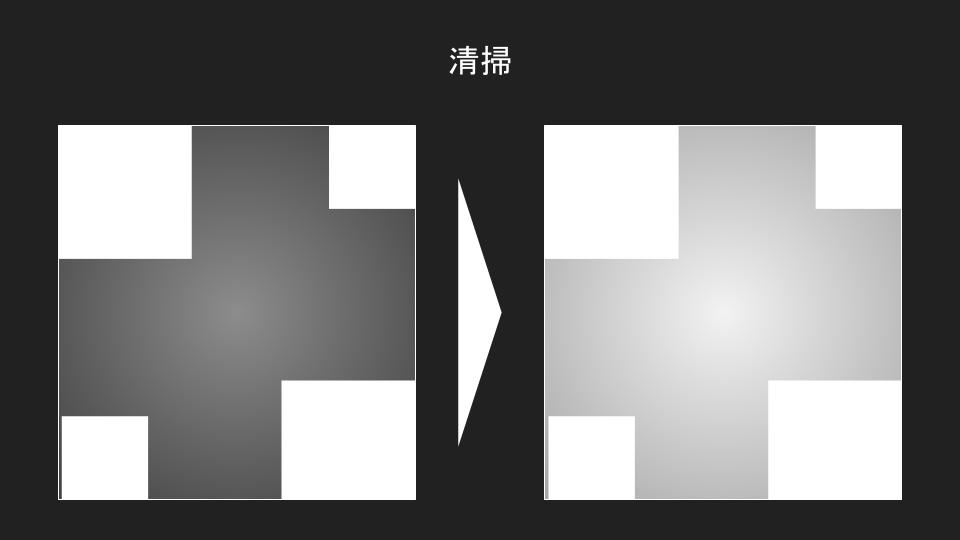

続いて清掃です。

清掃は「職場や機器を掃除して点検し、稼働可能な状態とする」です。

イメージとして表記するのは難しいのですが、下記のような変化でしょうか。

左側よりも右側の方がきれいになっています。

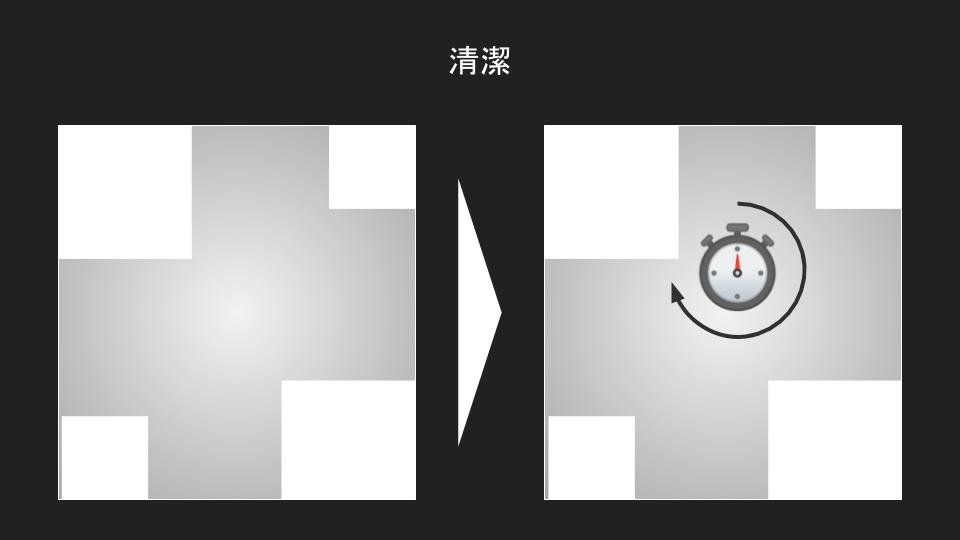

続いて清潔です。

清潔は「上記の3Sの状態を保ち、常に稼働できる状態を維持する」ということでした。

下記のように時間のイメージを加えました。

左側で一旦きれいにした状態が時間を追って保たれるというイメージです。

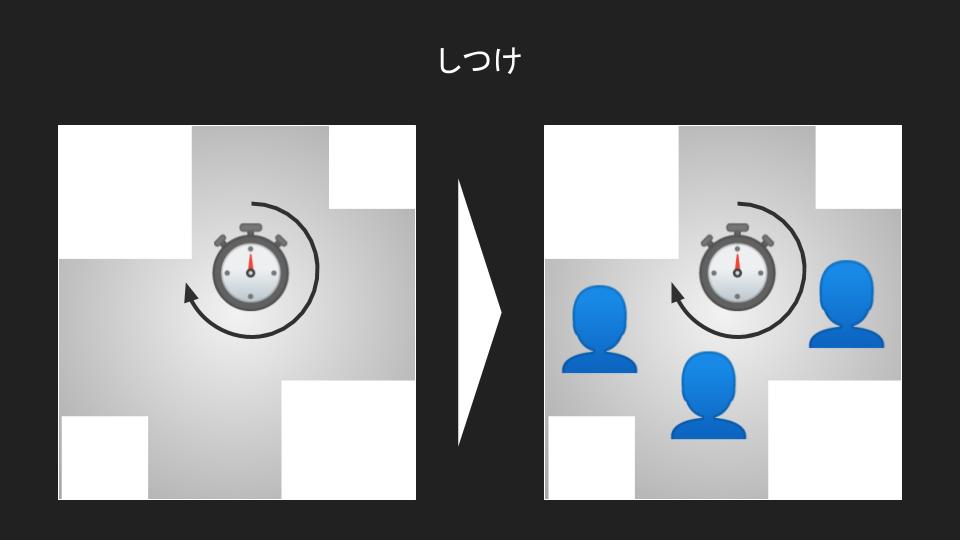

5Sの最後がしつけです。

しつけは「上記の4Sを行動原理の中に埋め込む」ということでした。

下記のように人間の行動原理の中でちゃんと業務の中に組み込む様をイメージしました。

清潔を保つ状態をオペレーターにも認識させている状態です。

この5Sの模式、いかがでしたでしょうか。

「5S」の考えは業務改善全般でも使える

実は、この5Sによる改善は工場の作業現場だけではなく一般的あ業務でも同様に使えます。

すなわち最初に不要な業務を無くし(整理)、

続いて業務の配置を最適にしてスムーズに流れるようにする(整頓)

それから動きの無駄を排除していき(清掃)

その状態を維持していき(清潔)

その状況が保たれる行動原則を埋め込む(しつけ)

という流れです。

このように一つの作業改善スキームはいろんな場面や応用で使えるのですね。

最後に

5Sは日本語で作られたコンセプトが世界中で使われているという日本人にとって誇らしい事例の一つです。

この哲学を知ることで、様々に応用が効くことを皆さんにも知っていただければと思います。

皆さんにとって何かしらの参考になれば幸いです。

コメント